AODSON specializes in precision casting services and we are committed to providing tailor-made casting solutions.

Our precision casting capabilities encompass investment casting, vacuum casting, and die casting, allowing us to accommodate a diverse range of materials, including stainless steel, carbon steel, aluminum, and specialized alloys. With our expertise, we manufacture complex geometries and thin-walled structures while maintaining superior material properties and durability.

With a focus on cost-effectiveness, fast turnaround, and strict quality control, we ensure reliable, high-performance components for both prototypes and full-scale production.

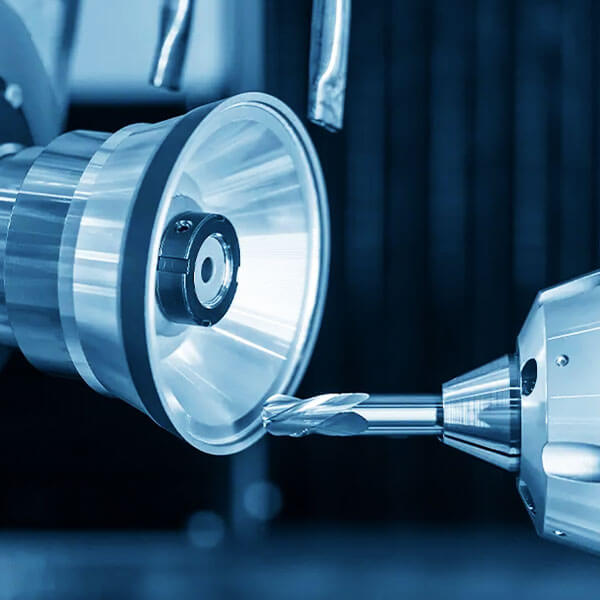

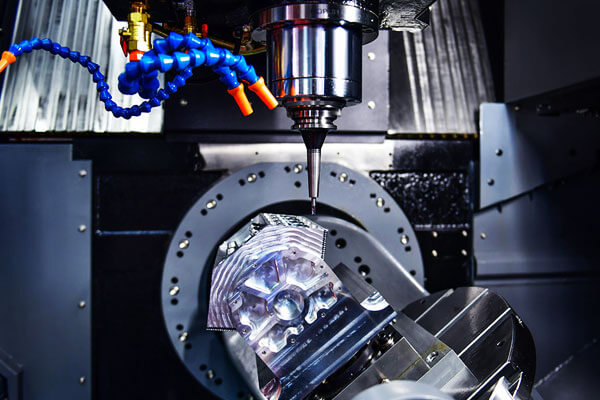

AODSON specializes in high-precision CNC machining, utilizing advanced CNC technology, we manufacture complex parts with fine surface finishes, tight tolerances, and superior structural integrity, supporting both prototyping and full-scale production.

Our CNC machining capabilities include 3-axis, 4-axis, and 5-axis machining, enabling the production of intricate geometries across a wide range of materials, including stainless steel, aluminum, titanium, and engineering plastics.

At AODSON, we are committed to cost-effective manufacturing, fast turnaround times, and strict quality control. Our expert engineering team provides tailored solutions to optimize designs, enhance efficiency, and deliver precision-machined parts that exceed expectations.

Die casting, Investment casting, Lost foam casting.

Milling, turning and surface finishing.

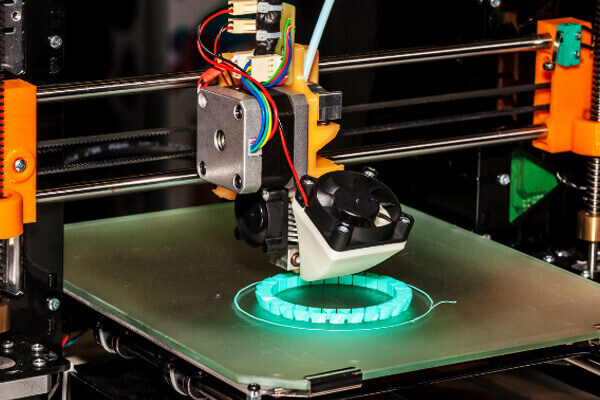

FDM, SLA, SLS, MJF.

Laser cutting, bending, post-processing.

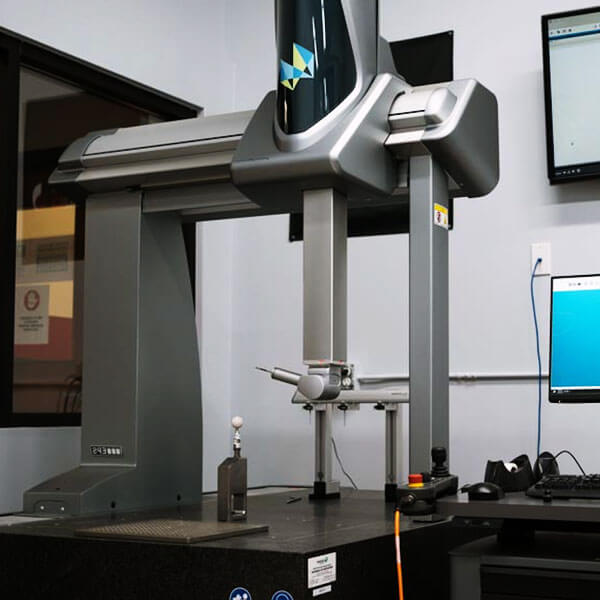

At AODSON, quality is the foundation of everything we do. We prioritize precision and accuracy at every stage of the manufacturing process to ensure your parts meet the highest standards.

Using advanced inspection tools such as CMM, micrometers, calipers, and XRF analyzers, we offer you full confidence in the quality of your components. Our experienced quality team conducts thorough on-site inspections throughout pre-production, in-production, and final production phases, focusing on appearance, functionality, and your specific requirements.

We provide detailed quality reports, including first article inspections, RoHS compliance, and performance assessments, ensuring complete transparency. With over 20 years of expertise and multiple ISO certifications, AODSON guarantees timely, reliable, and consistent high-quality manufacturing for all your needs.

With advanced equipment and efficient production processes, we deliver 40% faster than other factories, ensuring your projects are completed on time.

Experience significant save 30-50% with our new production processes and stringent cost management, ensuring economical pricing without quality compromise.

We assess the manufacturability of your parts, advise on material and design optimization, and provide tailored cost-reduction strategies.

We provide customized production services to support every step of your product development and help you get to market faster.

AODSON's precision ensures parts always meet the tightest specifications, ensuring your project is executed perfectly.

We are ISO 9001:2015, ISO 14001:2015, ISO 13485:2016, and GB/T 19001-2016 certified.

Satisfied Customers

Manufacturing experience

Countries Served

Professional Team

14

2025 - 06

Custom Manufacturing of Stainless Steel Semi-Automatic Coffee Machine Accessories: Italian Coffee Machine Handles and Non-Standard Filter Handles with Precision Casting and Mold Customization In today’s thriving coffee culture, a cup of rich Italian espresso is more than just a beverage—it’s a lifestyle. To craft the perfect espresso, high-quality coffee machine accessories are essential. Our custom stainless steel semi-automatic coffee machine accessories service specializes in providing Italian coffee machine handles, filter handles, and other non-standard precision casting parts with mold customization, elevating your coffee equipment to professional standards! Why Choose Our Customization Service? Unique Advantages of Italian Coffee Machine Handles and Filter Handles Versatile Applications Our custom accessories cater to a wide range of scenarios: Streamlined Collaboration Process Contact Us to Start Your Customization Journey If you’re seeking high-quality stainless steel semi-automatic coffee machine accessories, whether Italian coffee machine handles or filter handles, we offer professional and reliable customization solutions. Let’s work together to create unique coffee machine accessories that add charm to every cup of coffee! 📞 Contact Us: Visit our website or call our customer service hotline for more customization details.🌐 Website: www.abcdmetal.com ☕ Make every cup of coffee a masterpiece of quality and craftsmanship!

25

2025 - 04

铸件的尺寸精度是铸件的重要质量指标之一.而铸件尺寸公差标准则是衡量铸件尺寸精度的客观依据。奥德森金属严格按照国家标准GB/T6414-2017执行。 对于熔模铸件,根据其最大公称尺寸选用以下相应的公差等级: 1、最大公称尺寸≤100时,选DCTG4~DCTG6级; 2、100<最大公称尺寸≤400,选DCTG4~DCTG8级; 3、最大公称尺寸>400时,选DCTG4~DCTG9级。 铸件尺寸公差(DCTG) 铸件直线度公差 铸件平面度公差 铸件圆度、平行度、垂直度和对称度公差 铸件同轴度公差